Làm thế nào để chọn I/O từ xa phù hợp cho các ứng dụng công nghiệp?

- 03/11/2022

- 830

Dữ liệu là nền tảng của tất cả Internet vạn vật công nghiệp (IIoT). Nếu không có dữ liệu, việc hình dung và phân tích tiếp theo sẽ không thể thực hiện được. Các mô-đun I/O từ xa đảm bảo hoạt động của các thiết bị và cung cấp nhiều dữ liệu từ xa khác nhau để tối ưu hóa năng suất. Bài viết này sẽ hướng dẫn bạn từng bước bắt đầu bằng việc phân tích các ưu điểm của Remote I/O, các giao diện vật lý, giao thức và chức năng I/O của nó để chọn I/O từ xa phù hợp với nhu cầu của bạn.

I/O từ xa là gì? Sự khác biệt giữa I/O từ xa và I/O cục bộ là gì?

I/O từ xa thường có nghĩa là các mô-đun I/O nằm cách bộ điều khiển (PLC/PC) một khoảng cách và được lắp đặt bên cạnh các cảm biến hoặc bộ truyền động để lấy dữ liệu hoặc gửi lệnh điều khiển.

I/O cục bộ thường đề cập đến các mô-đun I/O được lắp đặt trong cùng một chỗ, có thể là các mô-đun I/O được kết nối trực tiếp với bảng nối đa năng PLC, thẻ PCI/ PCIE được cài đặt trên PC hoặc các mô-đun I/O USB được sử dụng gần nhau.

I/O cục bộ có đặc điểm là tốc độ cao và mật độ kênh cao. Các phép đo tốc độ cao yêu cầu hơn 100K mẫu/giây thường được thực hiện bằng Local I/O.

Khi nào bạn cần I/O từ xa?

Mô-đun I/O từ xa là lựa chọn tốt nhất trong các trường hợp sau:

-

Các bộ cảm biến hoặc bộ truyền động nằm rải rác ở nhiều nơi và không thể cấu hình một bộ điều khiển ở mỗi vị trí.

-

Khoảng cách giữa bộ điều khiển và cảm biến/ thiết bị truyền động dài và do đó tín hiệu sẽ dễ bị nhiễu, dẫn đến tăng lỗi dữ liệu.

Do đó, việc triển khai Remote I/O gần với các cảm biến để truyền dữ liệu đến bộ điều khiển có thể làm giảm đáng kể độ phức tạp của hệ thống dây dẫn, chi phí và thời gian.

Hơn nữa, các tình huống sử dụng cũng sẽ ảnh hưởng đến việc lựa chọn I/O từ xa vì thời gian chu kỳ I/O sẽ khác nhau rất nhiều trong các tình huống khác nhau.

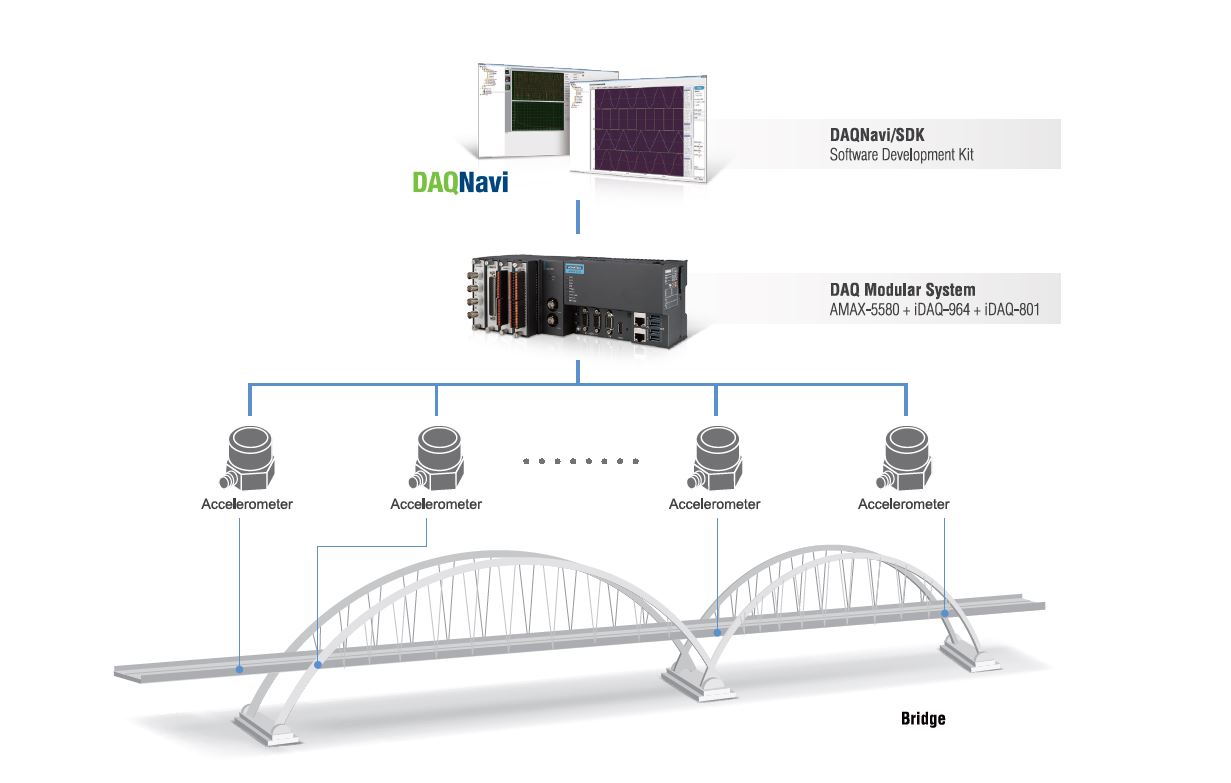

- Giám sát cơ sở: Các thiết bị cần giám sát cơ sở thường chạy ở thời gian chu kỳ I/O chậm hơn, tức là 100ms ~ 1.000ms. Bạn có thể chọn mô-đun I/O từ xa tại thời gian chu kỳ I/O này và chúng thường đi với tốc độ lấy mẫu chậm hơn.

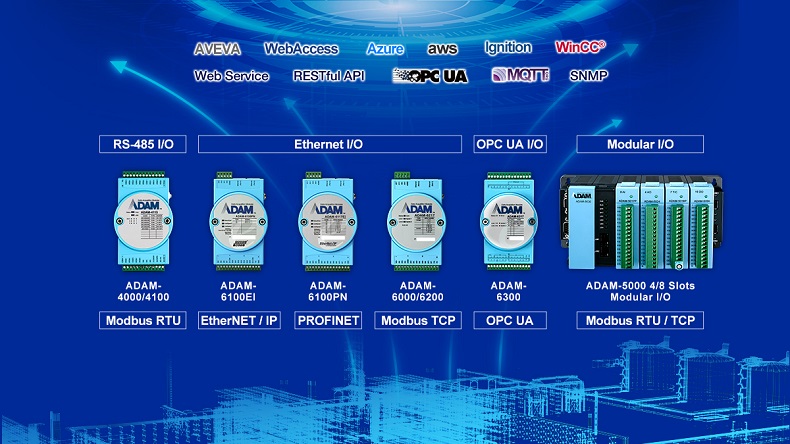

Sản phẩm liên quan: Dòng ADAM I/O từ xa

Sản phẩm liên quan:

- Tự động hóa nhà máy và điều khiển chuyển động/ robot:

Thời gian chu kỳ I/O tốc độ cao thường được yêu cầu trong trường hợp này vì phản ứng thời gian thực rất quan trọng đối với việc điều khiển các loại thiết bị máy móc. Loại I/O này thường yêu cầu fieldbus để đảm bảo xác định thời gian. Ví dụ: I/O từ xa cho toàn bộ nhà máy tự động hóa và điều khiển thường cần thời gian chu kỳ điều khiển ít nhất 1ms, trong khi I/O từ xa cho điều khiển chuyển động và robot trong máy yêu cầu thời gian chu kỳ điều khiển ít nhất 100µs.

Yêu cầu tính năng quan trọng nhất đối với loại I/O từ xa này là “Thời gian thực”. Nói cách khác, mỗi I/O tương ứng phải báo cáo trạng thái trong mỗi chu trình điều khiển để đảm bảo rằng tất cả các thông số đầu vào trong mỗi chu trình điều khiển đủ cho hoạt động logic để tạo ra một output.

Sản phẩm liên quan: AMAX Series: Bộ điều khiển tự động hóa & I/O EtherCAT

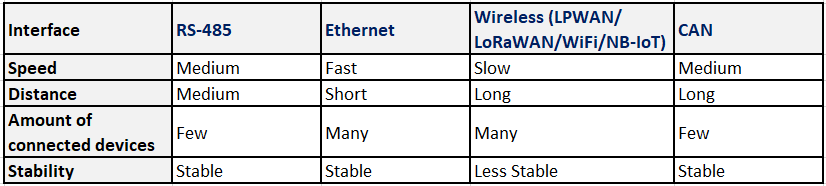

Xác định giao diện vật lý của I/O từ xa

Các giao diện vật lý I/O từ xa phổ biến bao gồm RS-485, Ethernet, Wireless và CAN, và mỗi giao diện có những ưu và nhược điểm riêng.

- RS-485:

Giao diện RS-485 có khoảng cách truyền xa hơn và chi phí thấp hơn so với giao diện Ethernet, nhưng tốc độ truyền chậm hơn. Số lượng thiết bị kết nối tối đa bị hạn chế. Dữ liệu từ giao diện RS-485 phải kết nối với cổng trước khi truyền lên đám mây.

- Ethernet:

Giao diện Ethernet nhanh và có thể kết nối với nhiều thiết bị. Dữ liệu từ Ethernet có thể được truyền trực tiếp lên đám mây thông qua nhiều giao thức truyền thông khác nhau.

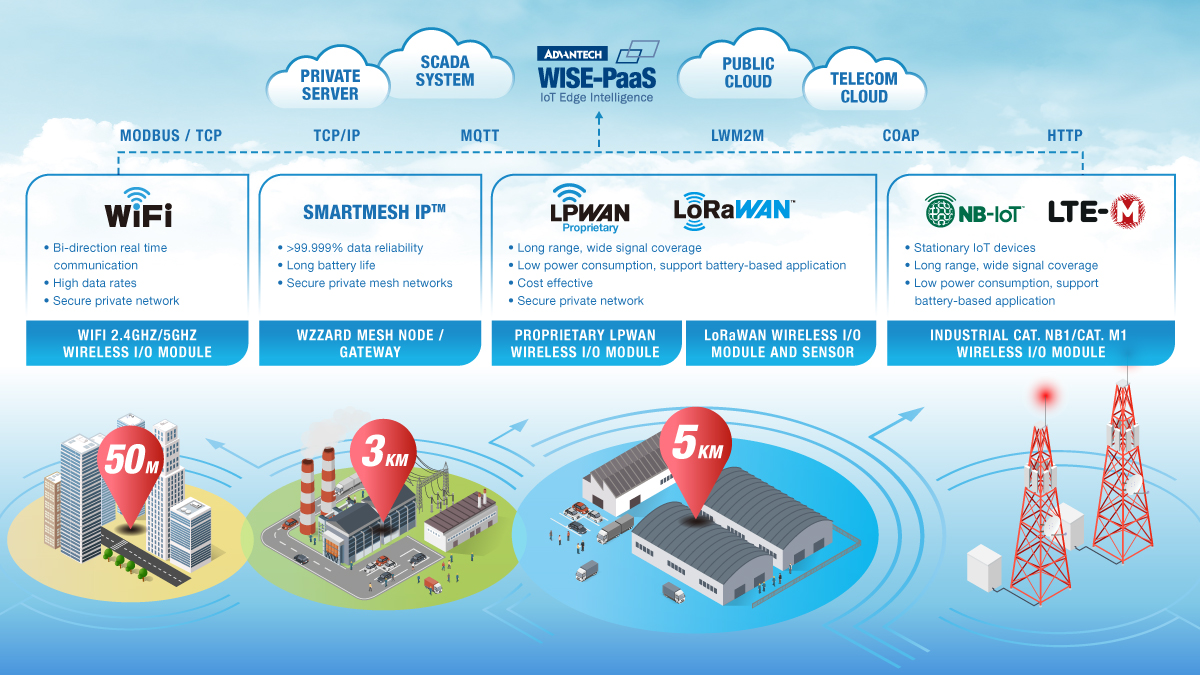

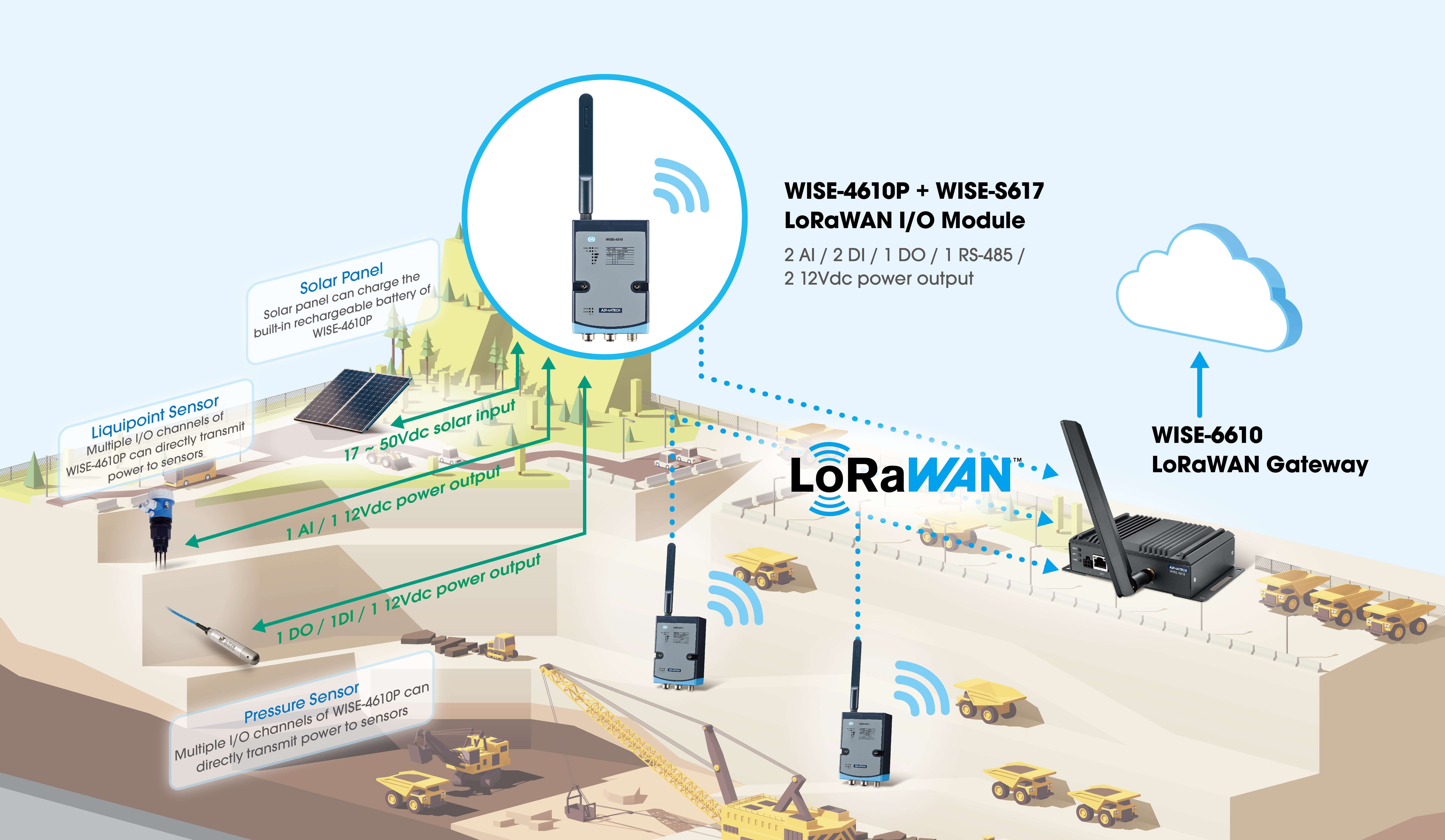

- Wireless (LPWAN / LoRaWAN / WiFi / NB-IoT):

Giao diện không dây có thể được sử dụng linh hoạt trong các lĩnh vực không thể đi dây. Các ứng dụng IoT trong công nghiệp, chẳng hạn như nhà máy, năng lượng và giao thông vận tải sử dụng kết nối không dây để cho phép truyền tải khoảng cách xa và công suất thấp.

- CAN:

Giao diện CAN tiết kiệm chi phí và hoạt động với hệ thống dây điện đơn giản. Nó có khả năng chịu nhiễu cao và được sử dụng rộng rãi trong môi trường viễn thông.

So sánh các giao diện I/O từ xa khác nhau:

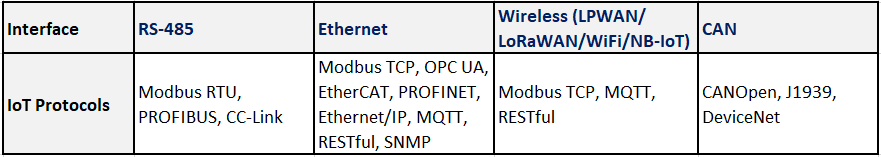

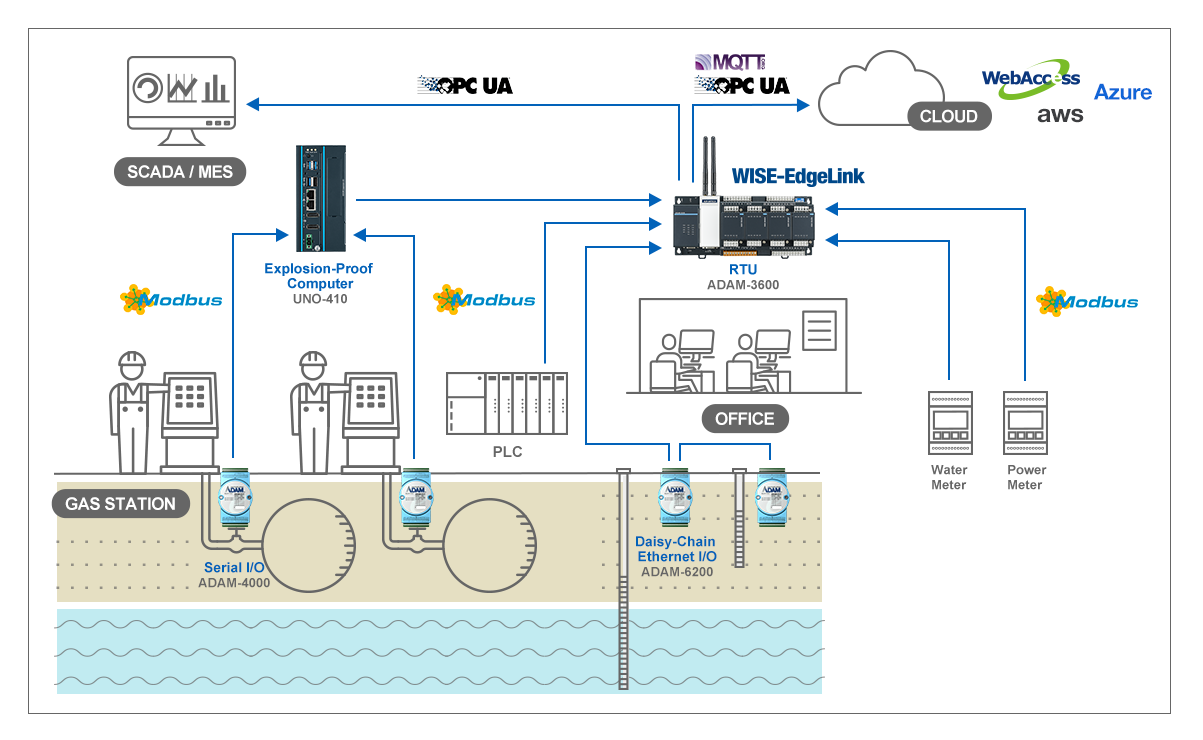

Xác định các giao thức IoT được hỗ trợ của I/O từ xa theo kiến trúc hệ thống

Có rất nhiều giao thức giao tiếp trong tự động hóa công nghiệp. Bảng sau liệt kê các giao thức truyền thông IoT được sử dụng rộng rãi.

Xác định các chức năng I/O từ xa bằng các thông số kỹ thuật của cảm biến/ bộ truyền động

Theo thông số kỹ thuật của cảm biến/ bộ truyền động và yêu cầu của ứng dụng, bạn có thể xác định các đặc tính tương tự hoặc kỹ thuật số cho lựa chọn I/O từ xa của mình.

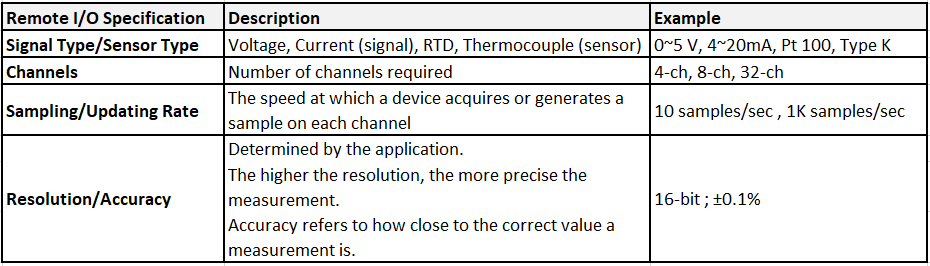

Analog:

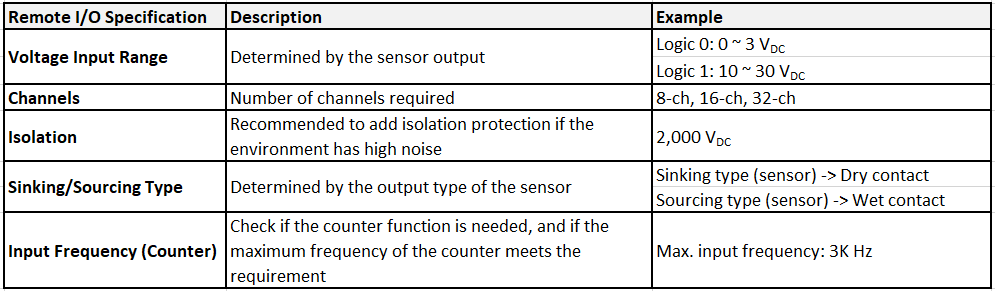

Digital Input:

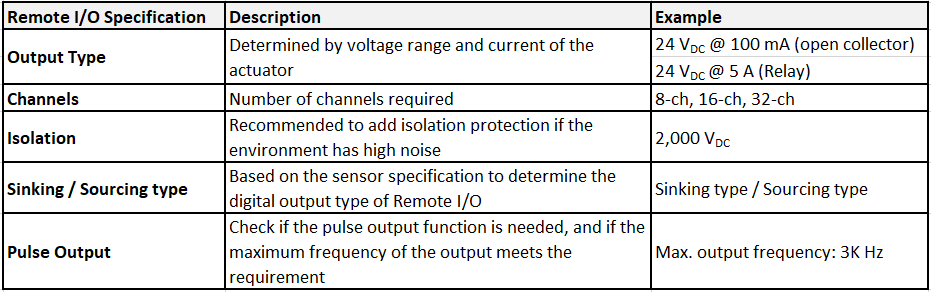

Digital Output:

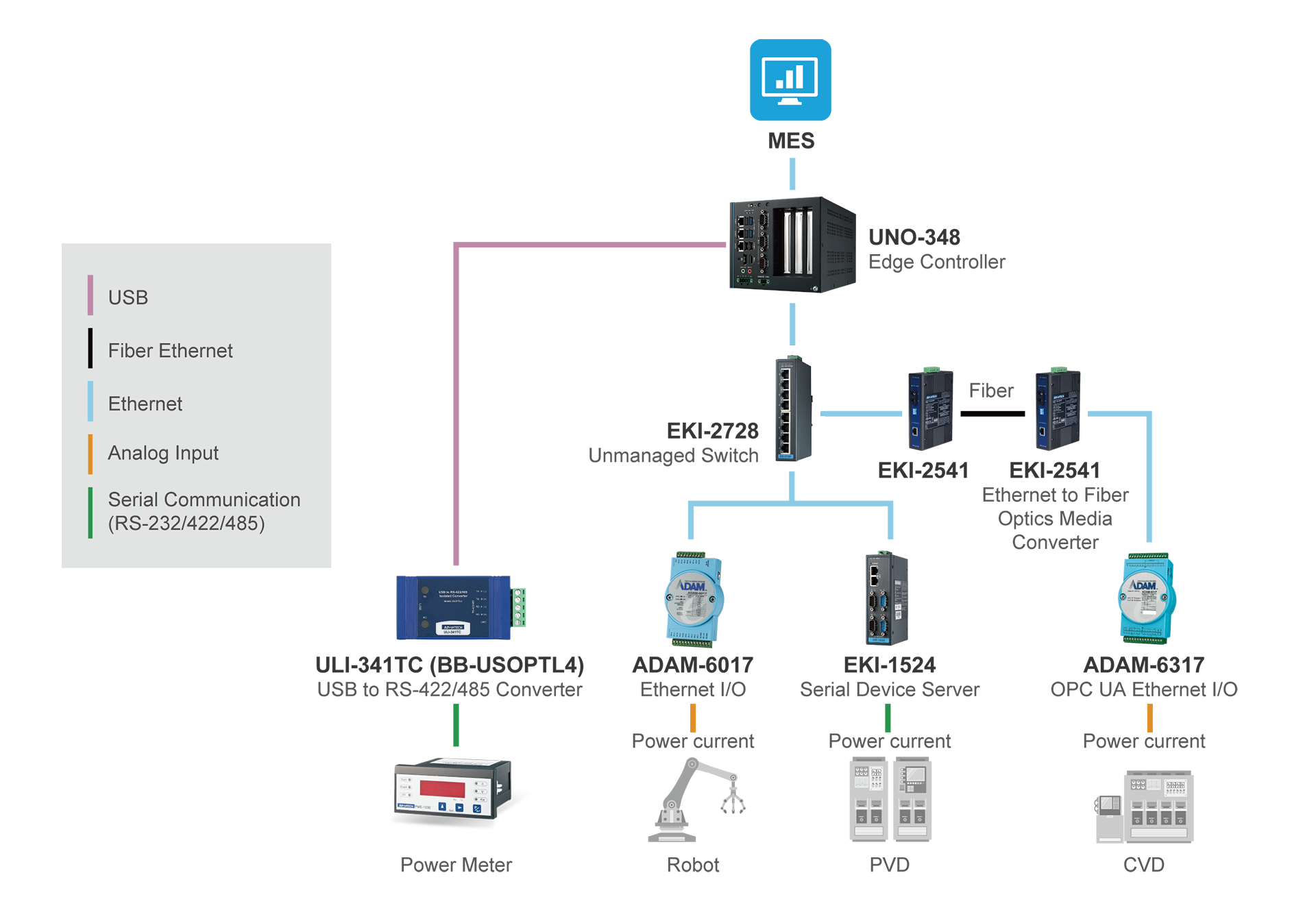

Ứng dụng I/O từ xa

.jpg)

.png)

Khai thác: Advantech và PACE thiết lập giải pháp LoRaWAN để giám sát mỏ khai thác chung

Việc chọn I/O từ xa đòi hỏi phải xem xét và phân tích cẩn thận, điều này sẽ ảnh hưởng đến chi phí triển khai tiếp theo, mở rộng, bảo trì và phòng ngừa sớm các sự cố.

Bài viết khác

-

Drivers Advantech ARK-3531 & Hướng dẫn sử dụng

Thủ thuật & Drivers - 20/08/2022 ARK-3531 I Fanless Embedded Computers I Advantech -

Drivers Advantech ARK-1220L & Hướng dẫn sử dụng

Thủ thuật & Drivers - 20/08/2022 ARK-1220L I Fanless Embedded Computers I Advantech -

Drivers Advantech ARK-3530L & Hướng dẫn sử dụng

Thủ thuật & Drivers - 20/08/2022 ARK-3530L I Fanless Embedded Computers I Advantech

0962920924

0962920924